永明煤礦根據集團公司“提(ti)速減面、連續生(sheng)產(chan)、單班生(sheng)產(chan)”工(gong)作要求,通過現(xian)場環(huan)環(huan)寫實(shi),不斷優化勞動組織、優化洗(xi)配比例(li)等手(shou)段,研(yan)究(jiu)出一條“打破瓶頸、提(ti)高管理、提(ti)升素質、集約(yue)高效”的自我發展(zhan)之(zhi)路(lu),實(shi)現(xian)了集約(yue)化安(an)全高效生(sheng)產(chan)。

一、全系統調優為集約化生產奠定基礎

1.向裝備升級要效率。大力推(tui)行(xing)“三(san)減三(san)提”和設備升(sheng)級,自主創新改造單軌吊式電纜滑(hua)車、皮帶(dai)(dai)自移機尾、邁步自移式超前支(zhi)架、支(zhi)架增設抬底缸,升(sheng)級安(an)裝了(le)純(chun)凈水處理與(yu)恒(heng)壓供水系統,更(geng)換采煤機搖臂、液壓支(zhi)架元件等(deng)一系列設備升(sheng)級改造項目(mu),皮帶(dai)(dai)負荷率由(you)54.56%提高(gao)到66.54%,設備開機率由(you)70.1%提高(gao)到80%。

2.向業務素質提升要效益。針對綜(zong)采(cai)(cai)工(gong)區職工(gong)混(hun)合(he)編制且對綜(zong)采(cai)(cai)工(gong)藝(yi)生疏的(de)實際(ji),重新(xin)進行組合(he)優化,充分利(li)用“師(shi)帶(dai)徒”“點帶(dai)面”“技(ji)術(shu)比武”“生產(chan)(chan)會戰”等正面激勵手段,將區長(chang)當隊長(chang)用,隊長(chang)當班長(chang)用,現場實踐與理論相結(jie)合(he),不(bu)斷提高作(zuo)(zuo)業(ye)人員的(de)操作(zuo)(zuo)技(ji)能和技(ji)術(shu)力量,達到了“減人員、減班次、不(bu)減產(chan)(chan)量”的(de)新(xin)格局。

3.向集中化檢修要保障。設備的(de)正常運行是(shi)實現高效采煤的(de)重要保障,實現集約化生產后,及時對檢(jian)修(xiu)時間(jian)做出調整,將夜班作(zuo)為集中檢(jian)修(xiu)班。同時加強對機(ji)電(dian)修(xiu)人員(yuan)的(de)培養力(li)度,采用提(ti)高工(gong)資待遇和(he)“師帶徒(tu)”等激(ji)勵政策,通過請(qing)廠家(jia)人員(yuan)到礦現場(chang)指導、外出培訓學(xue)習(xi)、制(zhi)定詳細的(de)培訓學(xue)習(xi)計(ji)劃(hua)等,切實提(ti)高機(ji)電(dian)修(xiu)人員(yuan)的(de)操作(zuo)技(ji)能、檢(jian)修(xiu)質(zhi)量(liang)和(he)故障判斷(duan)能力(li)。

4.采掘設計調優穩接續。對采掘(jue)(jue)工(gong)作(zuo)(zuo)面(mian)(mian)設計(ji)進行(xing)優(you)化,積極探索沿空留巷新(xin)模式(shi),采用產氣(qi)具非爆破預裂(lie)切(qie)頂(ding)沿空留巷技術,留巷效果(guo)顯著,真正從技術上達到降(jiang)(jiang)本提效、緩解接續緊張問題;通(tong)過工(gong)作(zuo)(zuo)面(mian)(mian)成(cheng)功留巷,3號煤可(ke)全(quan)部實現“一(yi)面(mian)(mian)一(yi)巷”模式(shi),每(mei)個(ge)工(gong)作(zuo)(zuo)面(mian)(mian)可(ke)減(jian)少掘(jue)(jue)進進尺約900米,減(jian)少施工(gong)時間2.2個(ge)月,增加(jia)單(dan)個(ge)工(gong)作(zuo)(zuo)面(mian)(mian)儲量4.83萬(wan)(wan)噸,多回收煤炭0.31萬(wan)(wan)噸,延長(chang)(chang)工(gong)作(zuo)(zuo)面(mian)(mian)服(fu)務時間2.1月,每(mei)年減(jian)少工(gong)作(zuo)(zuo)面(mian)(mian)搬(ban)家(jia)1次、萬(wan)(wan)噸掘(jue)(jue)進率(lv)由164.4米/萬(wan)(wan)噸降(jiang)(jiang)低為(wei)82.9米/萬(wan)(wan)噸。按照(zhao)當前(qian)煤炭價格計(ji)算,預計(ji)單(dan)個(ge)工(gong)作(zuo)(zuo)面(mian)(mian)可(ke)增加(jia)收益406.3萬(wan)(wan)元。采用放大面(mian)(mian)、放長(chang)(chang)面(mian)(mian)方式(shi),工(gong)作(zuo)(zuo)面(mian)(mian)長(chang)(chang)度(du)由原來128米優(you)化為(wei)190米,保(bao)證了“三量”平(ping)衡和礦井(jing)安(an)全(quan)穩定發(fa)展。

二、集約化生產推進礦井高產高效

1.專業化隊伍創高效。實現集約化生產(chan)(chan)后,抽調15人組建(jian)專業(ye)化隊(dui)伍,負責工(gong)(gong)作(zuo)(zuo)面(mian)(mian)(mian)安(an)裝(zhuang)回(hui)撤(che)(che)和安(an)全生產(chan)(chan)標準化整改(gai)工(gong)(gong)作(zuo)(zuo),結束(shu)了工(gong)(gong)作(zuo)(zuo)面(mian)(mian)(mian)安(an)撤(che)(che)由(you)外委隊(dui)伍施工(gong)(gong)的(de)現狀,還(huan)創造了16天圓滿(man)完成安(an)撤(che)(che)任務、比預期提(ti)前4天和日回(hui)撤(che)(che)20架、安(an)裝(zhuang)19架的(de)紀錄。截止目前,該(gai)專業(ye)化隊(dui)伍已安(an)全高質(zhi)完成礦井工(gong)(gong)作(zuo)(zuo)面(mian)(mian)(mian)安(an)裝(zhuang)5個、回(hui)撤(che)(che)工(gong)(gong)作(zuo)(zuo)面(mian)(mian)(mian)3個,創效(xiao)近400萬元。

2.綜采班組創高效。由于(yu)3號(hao)(hao)、5號(hao)(hao)原煤(mei)(mei)不(bu)同(tong)的煤(mei)(mei)質特性,只有配(pei)比趨于(yu)穩(wen)定,才(cai)能(neng)保(bao)證經(jing)濟效益(yi)最(zui)大化(hua)和穩(wen)定的產(chan)品指標。通(tong)過在洗煤(mei)(mei)廠不(bu)斷試(shi)驗(yan)和寫(xie)實,得出了3號(hao)(hao)煤(mei)(mei)與(yu)5號(hao)(hao)煤(mei)(mei)在1:1——1:1.2配(pei)比下才(cai)能(neng)實現效益(yi)最(zui)大化(hua)的經(jing)驗(yan)。由此溯源到(dao)采場,優化(hua)綜(zong)采生產(chan)布局(ju),將原有5號(hao)(hao)煤(mei)(mei)2個(ge)班(ban)生產(chan)、3號(hao)(hao)煤(mei)(mei)3個(ge)班(ban)生產(chan)逐步向5號(hao)(hao)煤(mei)(mei)單班(ban)生產(chan)、3號(hao)(hao)煤(mei)(mei)兩班(ban)生產(chan)模式邁進,實現集約化(hua)安(an)全高效生產(chan)。

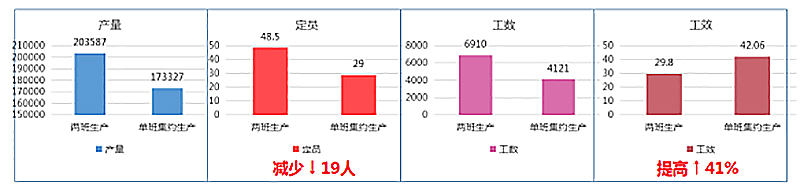

集約化生產前后對比

自2020年5月份實現集約化生產以來,5煤(mei)人均工(gong)效42.06噸/工(gong)同(tong)比提高41%,減少(shao)用(yong)工(gong)19人。

3.向集約化洗煤要效益。自井(jing)下(xia)實現集約化生產后(hou),洗(xi)(xi)(xi)煤(mei)廠也隨之改(gai)變洗(xi)(xi)(xi)煤(mei)和(he)檢(jian)修(xiu)時(shi)間,在智能(neng)監控、在線監測(ce)、三質體(ti)復合高頻電磁脫泥篩、轉彎皮帶“三合一”等一系(xi)列(lie)升(sheng)級改(gai)造項目的(de)前提下(xia),將原(yuan)來兩班洗(xi)(xi)(xi)煤(mei)改(gai)成夜(ye)班集中(zhong)(zhong)洗(xi)(xi)(xi)煤(mei),實現了集中(zhong)(zhong)檢(jian)修(xiu)和(he)集中(zhong)(zhong)洗(xi)(xi)(xi)煤(mei)“雙豐收(shou)”。